Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

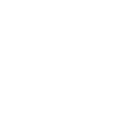

С развитием технологии материалов передовая керамика широко используется в аэрокосмической, полупроводниковой и других областях с хорошими характеристиками. Но многие керамические продукты в приложениях, как правило, связаны с микропористой обработкой, например, в области электронной упаковки, должны иметь микропористую структуру, чтобы удовлетворить требования к проводимости чипа и фиксированной упаковке контактов, а также для реализации требований к высокоинтегрированным элементам и функциям охлаждения, керамика Качество перфорации микропористой поверхности подложки и кластерной матрицы имеет решающее значение.

Сверление керамики

Однако точная обработка современной керамики, такой как усовершенствованная керамика, всегда была сложной задачей. Если принят традиционный метод обработки, легко возникнуть дефекты обработки, такие как трещины и слой повторной отливки, и даже вызвать растрескивание и высокий уровень отходов при обработке. В настоящее время «лазерная обработка» как новый тип технологии бесконтактной обработки вместо традиционной механической обработки для микропористой обработки твердых и хрупких керамических материалов в последние годы стала горячей точкой исследований в обрабатывающей и обрабатывающей промышленности. .

| Другие распространенные методы обработки керамических материалов | ||

| Метод обработки | Принцип обработки | Недостаток |

| Механическая обработка | Хрупкий излом материала | Хрупкая и низкая точность обработки. |

| Электроэрозионная обработка | электроэрозионная обработка | Керамические материалы имеют высокое удельное сопротивление и высокую температуру плавления, что затрудняет электроэрозионную обработку, снижает эффективность обработки и загрязняет окружающую среду. |

| Ультразвуковая обработка | Вибрация, абразивные пары многократно воздействуют на поверхность материала, который, в свою очередь, разрушается и отрывается от матрицы материала, осуществляя удаление | Более низкие скорости обработки и более сильный износ инструмента. |

Обработка керамической подложки лазерным сверлением

1. Преимущества лазерного сверления

Лазерная обработка, как новый тип метода точной обработки, с ее высокой эффективностью, высокой точностью и характеристиками обработки бесконтактного типа (то есть без износа инструмента), в керамических материалах как представитель высокой твердости, высокой хрупкости, высокой Точка плавления материала при сверлении, резке, сварке и других технологиях обработки имеет значительные преимущества. В основном следующим образом:

(1) Высокая эффективность и точность обработки с реальной возможностью крупномасштабного производства и применения.

(2) Высокоэнергетический лазерный луч имеет короткое время импульса, чрезвычайно высокую мгновенную пиковую мощность, относительно короткое время действия и широкий спектр объектов обработки.

(3) Лазерная обработка не требует прямого контакта инструмента с материалом, отсутствия поверхностного напряжения, меньше дефектов в области обработки, можно выполнять обработку небольшого размера, более сложную точную обработку.

(4) Система лазерной обработки легко интегрируется с информационными цифровыми технологиями для реализации интеллектуальной интеграции света, электричества и компьютера, и перспективы индустриализации хорошие.

(5)Высокий коэффициент использования материала, снижает затраты на обработку.

2.Принцип лазерного сверления

Процесс лазерной обработки керамических микропор и удаления материалов из пор представляет собой сложный процесс, который включает в себя соединение нескольких физических полей и одновременное проведение нескольких химических реакций. В частности, механизм удаления материалов при лазерной обработке можно разделить на следующие аспекты.

01 эффект нагрева

Лазерная обработка материала в основном достигается за счет теплового эффекта, при котором за счет подвода тепла материал приобретает различные физические состояния..

Процесс лазерного удаления материала делится на три этапа. Во-первых, излучение лазерной энергии на материал нагревает материал до температуры плавления, образуя ванну плавления. Следовательно, материал в расплавленном состоянии имеет более высокую скорость поглощения, поэтому расплавленная ванна будет еще больше углубляться, а доля газификации материала будет увеличиваться, образуя сильное поле термических напряжений. Под действием поля термических напряжений материал в расплавленной ванне вылетает в виде газа или разбрызгивается в виде жидкости. Затем перейдите на второй этап, где под непрерывным действием лазера материал в микроотверстии постоянно удаляется, что является этапом стабильного формирования. Наконец, на третьем этапе непрерывная лазерная энергия в микроотверстии и устье микроотверстия вызывает большое количество плазмы, эта плазма оказывает сильное экранирующее воздействие на лазер, с одной стороны, предотвращает попадание лазерного излучения в отверстие, с другой стороны, предотвращают выброс газа и жидкого материала в скважину.

02 Силовой эффект

Процесс лазерного удаления материала, температурное поле при изменении температуры материала и создание более интенсивного поля термического напряжения, удаление материала играет решающую роль в лазерном материале, нагретая газификация материала на поверхности образует высокую температуру и высокое давление. паровая группа, а расплавленный материал в ванне расплава создает давление отдачи, толкая материал в ванне расплава вдоль края пор.

03 эффект замочной скважины

Лазер воздействует на материал, материал меняет фазу и испаряется внутри отверстия. Давление отдачи выбрасывало расплавленный материал, образуя небольшие отверстия. Благодаря анализу силы внутри отверстия предпосылкой для образования отверстия является то, что давление, создаваемое газифицирующим материалом на дне отверстия, должно быть равно результирующей силе поверхностного натяжения, гидростатического давления и сопротивления потоку. .

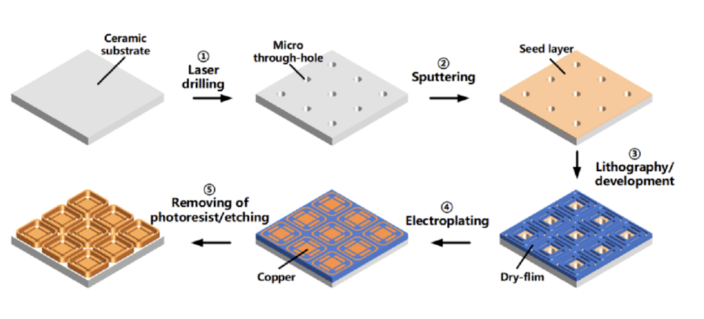

3. Четыре метода лазерной штамповки

Способы, обычно используемые при лазерном сверлении, в соответствии с режимом сканирования лазерной траектории делятся на два вида: один - перфорация, а именно заготовка в процессе штамповки и движение лазерной головки, нахождение фокуса лазера после обработанной поверхности материала, постоянно Импульсная энергия удаления микропористого перфорированного материала, в основном одиночная импульсная штамповка и многократная импульсная штамповка двух категорий.

Одноимпульсная перфорация означает, что каждое микроотверстие обрабатывается одним импульсом. Многоимпульсная перфорация также известна как ударная штамповка, что означает, что каждое микроотверстие состоит из нескольких импульсов перекрывающейся обработки, каждый импульс удаляет часть материала с обрабатываемой поверхности. , так что отверстие постепенно углубляется, пока микроотверстие не станет полностью прозрачным.

удар скучный

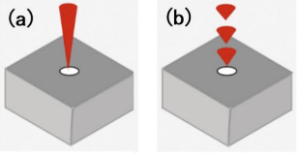

Другой метод - это метод ротационной резки, то есть одна и та же заготовка фиксируется, путь в программное обеспечение САПР, так что лазер в соответствии с определенным путем сканирования для удаления материала, обычно используется, включая кольцевое сканирование, штамповку и спиральное сканирование. штамповка.

Перфорация с круговым сканированием относится к перфорации с множественным концентрическим сканированием, а перфорация со спиральным сканированием относится к траектории лазерного сканирования, имеющей форму спиральной линии. Конкретный процесс обработки заключается в добавлении движения подачи в радиусном направлении на основе кругового пути сканирования, как показано на рисунке ниже.

спиральное сканирование, штамповка

Сравнивать:

(1) Ударная штамповка требует меньше времени обработки, чем ротационная штамповка, поэтому она имеет более высокую эффективность. Меньшее время обработки означает меньшее тепловложение и, следовательно, плохое качество микропор. Условно говоря, метод вращения использует программное обеспечение САПР для планирования пути сканирования и имеет более высокую гибкость. В то же время минимальное пятно обеспечивает полную эффективность лазера, и не только значительно улучшается закругление микроотверстия, но также можно осуществлять обработку квадратных, треугольных, многоугольных и других отверстий специальной формы.

(2) В методе ротационной резки лазер, используемый для кольцевого ротационного сканирования и штамповки, обычно представляет собой наносекундный или миллисекундный лазер, в котором луч сканируется посредством вращения определенной траектории оптической призмы. Из эксперимента видно, что по сравнению с ударным методом значительно улучшаются стенка отверстия и скругление отверстия. Обработка вращательной резкой дает лучшую возможность выпустить расплавленный материал внутрь отверстия, поэтому конусность также значительно улучшается. Качество отверстий высокое, а эффективность немного снижается, но все же соответствует потребностям быстрого массового производства. Таким образом, кольцевая сканирующая штамповка подходит для промышленного производства, массового производства микропор с высокими требованиями к качеству.

(3) Обработка спирального сканирования основана на вращении процесса резки с добавлением светового пятна, постепенно перемещающегося к кольцевому центру, чтобы реализовать обработку сканирования спиральной траектории. По результатам экспериментов обнаружено, что точность, степень цилиндра, конусность и другие качества микропор существенно не улучшились. При этом из-за постепенного добавления движения пятна процесс усложняется, а эффективность снижается. Поэтому спиральное сканирующее сверление не подходит для массового производства в промышленности.

4. Ключевые показатели технологии штамповки

После лазерного сверления качество обработки мелких отверстий необходимо оценивать с помощью различных количественных показателей. Общие показатели включают размер и морфологию отверстий. Что касается размера отверстия, следует учитывать два основных аспекта: размер отверстия и истинную округлость, которые можно измерить напрямую, и конусность отверстия, которую можно измерить косвенно. С точки зрения морфологии отверстий в основном учитываются морфология поверхности и боковой стенки.

01 размер отверстия

(1) Размер диаметра отверстия

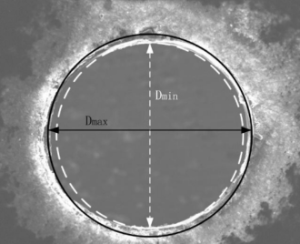

Размер пор небольшого отверстия является одним из основных параметров, характеризующих возможности и точность его обработки. Поскольку форма маленьких отверстий при фактической обработке в основном представляет собой эллипс, а не идеальный круг, для представления диаметра маленьких отверстий обычно используется среднее значение наибольшего и наименьшего диаметра эллипса. Метод измерения показан на рисунке. При измерении входного и выходного диаметров берутся диаметры d 1 - d 4 в четырех направлениях, угол двух соседних диаметров равен 45, а затем вычисляется среднее значение.

Измерение размера отверстия

(2) округлость

Округлость характеризуется радиальным смещением ее фактического профиля относительно идеального круга. То есть он представляет собой разницу между максимальным и минимальным радиусом между фактическим контуром и теоретическим идеальным кругом под тем же центром. Эту разницу часто называют «эксцентриситетом»: расстояние между длинной осью и короткой осью делится на пропорцию среднего значения этих двух осей.

Максимальный и минимальный радиус

(3) конус

Последовательность входного и выходного отверстия сквозного отверстия может быть отражена размером конуса. При расчете конуса нам необходимо использовать приведенную ниже формулу, где D1 указывает диаметр входа, D2 указывает диаметр выхода, а h — глубина отверстия, которая представляет собой толщину материала.

02 Форма отверстия

При оценке качества обработки необходимо ориентироваться на морфологию отверстия, которая включает в себя морфологию поверхности и морфологию боковой стенки отверстия. Используйте систему цифрового микроскопа, сканирующий электронный микроскоп (SEM) и другое оборудование.

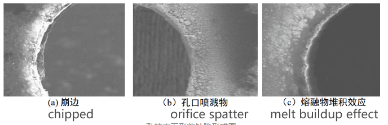

(1) Морфология поверхности

Наблюдение за морфологией образца направлено главным образом на изучение наличия очевидных дефектов в отверстии, таких как разрушение края, разбрызгивание отверстия и скопление расплавленного материала. Исследование наличия этих дефектов и серьезности дефектов при различных параметрах обработки является важным шагом в оптимизации параметров обработки.

Форм-схема морфологии поверхности отверстия

(2) Морфология боковой стенки

Наблюдение за морфологией боковой стенки отверстия очень важно для оценки качества лазерной обработки. Обычно это предполагает использование режущего станка или другого устройства для разделения заготовки вдоль отверстия, чтобы обеспечить четкое визуальное наблюдение, обращая внимание на наличие трещин, отслоений и переплавок. Наличие этих дефектов может повлиять на производительность и надежность артефактов. Наблюдение и выявление этих дефектов может помочь процессору улучшить параметры лазерной обработки, оптимизировать качество обработки, а также повысить надежность и срок службы артефактов.

Морфология боковой стенки диаграммы формы дефекта отверстия

Эта статья перепечатана с https://www.360powder.com/info_details/index/11161.html.

Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

если вы хотите получить бесплатную консультацию, пожалуйста, начните заполнять форму:

Получайте информацию о распродажах, новости и обновления на свой почтовый ящик.

闽ICP备19012761号-1

闽ICP备19012761号-1