Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

Сегодня, несомненно, наступает эра информационных технологий. Быстрое развитие микроэлектронной промышленности сделало керамику из нитрида алюминия мгновенным успехом в производстве сверхбольших интегральных схем. И они привлекают внимание как керамические подложки и упаковочные материалы с высокой теплопроводностью.

Теплопроводность AlN в настоящее время является наиболее широко используемой керамикой Al2O3 в семь раз, а низкая диэлектрическая проницаемость конкурирует с оксидом алюминия по превосходным электрическим свойствам, высокой прочности, низкой плотности и нетоксичности. Но есть успехи и потери, нынешняя подложка из нитрида алюминия сталкивается с более серьезной дилеммой, которая в определенной степени влияет на продвижение ее применения.

Так откуда же берутся эти затраты? Как уже говорилось, AlN обладает выдающейся теплопроводностью, но из-за примесей и дефектов керамики теплопроводность изделия далека от теоретического значения.

Поэтому, чтобы максимально приблизиться к теоретической теплопроводности и подчеркнуть преимущества самого AlN, производители должны быть осторожны при подготовке, чтобы избежать очевидных недостатков производительности. Каждый процесс совершенства, поэтому это дорого обходится.

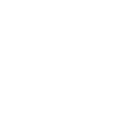

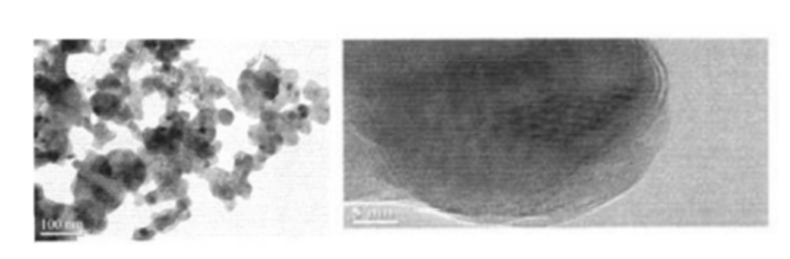

Приготовление порошка AlN

В качестве сырья для изготовления конечных керамических изделий чистота, размер частиц, содержание кислорода и другие примеси оказывают важное влияние на теплопроводность, процесс спекания и формования. И они являются краеугольным камнем превосходных характеристик конечной продукции.

Существует несколько методов синтеза порошков AlN:

① Метод прямого азотирования: в высокотемпературной атмосфере азота алюминиевый порошок напрямую химически смешивается с азотом для получения порошка нитрида алюминия, а температура реакции обычно находится в диапазоне 800 ℃ ~ 1200 ℃..

② Метод термического восстановления углерода: смесь порошка Al2O3 и углеродного порошка при высокой температуре (1400℃~1800℃) в потоке реакции азотирования восстановления газообразного азота для получения порошка AlN.

③ Метод самораспространяющегося высокотемпературного синтеза: это прямое азотирование алюминиевого порошка, в полной мере использующее характеристики прямого азотирования алюминиевого порошка как сильной экзотермической реакции, затем алюминиевый порошок в точке азота, использование высокая теплота химической реакции между алюминием и азотом для поддержания реакции самостоятельно, синтеза AlN.

④Метод химического осаждения из паровой фазы: использование летучих соединений алюминия и реакции газообразного азота или аммиака, осаждение из газовой фазы порошка нитрида алюминия. В зависимости от выбора источника алюминия можно разделить на неорганический и органический метод химического осаждения из паровой фазы.

| Метод | Преимущество | Недостаток |

| Метод прямого азотирования | Сильная экзотермическая реакция, легкое самоспекание, простой процесс, подходящий для массового производства. | Контролируется диффузией газ-твердое тело, требует высокой температуры и длительного времени реакции, низкой стабильности качества и затруднения синтеза высокочистых мелкозернистых продуктов. |

| Метод термического восстановления углерода | Синтетический порошок высокой чистоты, стабильных характеристик, мелкого и однородного размера порошка, подготовка высококачественного порошка. | Чувствительность к условиям процесса, высокая температура реакции, длительное время синтеза, необходимость вторичного обезуглероживания, высокая стоимость. |

| Метод химического осаждения из паровой фазы | Надежный процесс, простота реализации непрерывности процесса, получение наноразмерного порошка высокой чистоты. | Низкая эффективность производства |

| Метод самораспространяющегося высокотемпературного синтеза | Быстрая скорость реакции, короткое время синтеза, простой процесс, низкая стоимость, высокая эффективность производства и высокая активность получаемого порошка. | Процесс реакции трудно контролировать, что затрудняет приготовление высококачественного порошка. |

| Метод крекинга органической соли | Непрерывное производство, высокая чистота приготовленного порошка, ультратонкий | Высокая стоимость сырья |

| Метод плазмохимического синтеза | Малый размер частиц, высокая активность и хорошие технологические характеристики приготовленного порошка. | Низкая чистота, сложное оборудование |

Очевидно, что процесс, необходимый для получения порошка AlN высокой чистоты, мелкого размера частиц и узкого гранулометрического состава, является дорогостоящим, или процесс приготовления сложен, эффективность производства низкая, или оборудование требует высоких условий, и следствие этой серии Сложность заключается в высокой цене качественного порошка нитрида алюминия.

Формирование AlN

Существуют различные процессы формования порошка AlN, и применимы традиционные процессы формования, такие как формование, горячее прессование и изостатическое прессование. Среди них горячее прессование и изостатическое прессование подходят для получения высокоэффективных объемных керамических материалов из нитрида алюминия, но высокая стоимость и низкая эффективность производства не могут удовлетворить растущий спрос на керамическую подложку из нитрида алюминия в электронной промышленности. Чтобы решить эту проблему, в последнее время люди используют метод литья под давлением для формирования керамических подложек из нитрида алюминия. Метод литья также стал основным процессом формования керамики из нитрида алюминия в электронной промышленности.

Кроме того, из-за сильной гидрофильности порошка AlN для уменьшения окисления следует максимально избегать контакта с водой в процессе формования, а это означает, что керамические заготовки из нитрида алюминия необходимо готовить с использованием органической суспензии. Но поскольку используемый органический растворитель обладает сильной летучестью, это окажет неблагоприятное воздействие на окружающую среду и организм человека. Или улучшить стойкость поверхности к гидролизу порошка AlN, например, путем образования пленок на поверхности AlN с помощью гидрофобных и гидрофильных органических веществ или термообработки в атомосфере с определенным парциальным давлением кислорода для образования плотного слоя оксида алюминия на поверхности AlN. его поверхность и т. д.

Спекание AlN

Процесс спекания нитрида алюминия является относительно жестким, температура спекания или горячего прессования часто достигает 1800 ℃ или более, как для достижения плотного спекания, уменьшения содержания примесей и зернограничной фазы, так и для упрощения процесса, снижения затрат, в Процесс спекания керамики AlN: сначала выберите подходящий процесс спекания и атмосферу. Во-вторых, выберите соответствующие спекающие добавки.

1. Процесс спекания

Процесс спекания подложек AlN очень сложен из-за его малого коэффициента самодиффузии.

① Спекание под горячим давлением: спекание керамики под определенным давлением позволяет одновременно выполнять спекание с нагревом и формовку под давлением, что позволяет получить мелкие зерна, высокую относительную плотность и хорошие механические свойства керамики.

② Спекание без давления: процесс спекания прост, общий температурный диапазон спекания керамики из нитрида алюминия при атмосферном давлении 1600-2000 ℃. Соответствующее увеличение температуры спекания и продление времени выдержки может улучшить плотность керамики из нитрида алюминия, но прочность относительно низкая.

③ Микроволновое спекание. Микроволновое спекание также является быстрым методом спекания, в котором используется взаимодействие микроволн со средой для создания диэлектрических потерь и общего нагревания при методе спекания заготовки.

④ Плазменное спекание при разряде: использование плазменной активации, горячего прессования, резистивного нагрева и других технологий. Он обладает характеристиками быстрой скорости спекания и однородного размера зерна, но стоимость оборудования высока, а размер обрабатываемой заготовки ограничен.

⑤Самораспространяющееся спекание: плотная керамика AlN изготавливается непосредственно путем реакции самораспространяющегося высокотемпературного синтеза в атмосфере азота сверхвысокого давления. Однако получить плотную керамику AlN сложно из-за высокотемпературной реакции горения, при которой Al в сырье легко плавится и препятствует проникновению азота в заготовку.

Среди перечисленных выше пяти процессов спекания спекание горячим прессованием является основным процессом получения керамики из уплотненного AlN с высокой теплопроводностью. Однако это более сложный процесс, требующий высоких требований к оборудованию и низкой эффективности производства, поэтому стоимость, естественно, возрастает.

2. Атмосфера спекания

В настоящее время существуют три среды спекания керамики AlN: нейтральная атмосфера, восстановительная атмосфера и слабовосстановительная атмосфера. В нейтральной атмосфере используется обычно используемый N2, в восстановительной атмосфере используется CO, а в слабой восстановительной атмосфере используется H2.

В восстановительной атмосфере время спекания и время выдержки керамики AlN не должно быть слишком продолжительным, а температура спекания не должна быть слишком высокой, чтобы избежать восстановления AlN. В нейтральной атмосфере вышеуказанная ситуация не возникает, поэтому обычно выбирают спекание в азоте, чтобы получить более высокие характеристики керамики AlN.

3. Добавлены спекающие добавки.

В процессе спекания керамической подложки из нитрида алюминия, за исключением того, что процесс и атмосфера влияют на характеристики продукта, выбор спекающих добавок также особенно важен.

Спекающие добавки AlN обычно представляют собой оксиды щелочных металлов и оксиды щелочноземельных металлов. Спекающие добавки играют две основные роли: с одной стороны, образование фазы с низкой температурой плавления, спекание в жидкой фазе, снижение температуры спекания и содействие уплотнению заготовки. . С другой стороны, высокая теплопроводность является важным свойством подложек AlN. Из-за существования различных дефектов, таких как примеси кислорода, теплопроводность ниже теоретического значения, добавление спекающей добавки может вступить в реакцию с кислородом, чтобы завершить решетку и тем самым улучшить теплопроводность.

Вспомогательные средства для спекания, используемые для спекания керамики AlN, в основном Y.2O3、CaO、Yb2O3、См2O3、Ли2O3、B2O3、КаФ2、ЯФ3、КаС2, и т.д. или их смеси. Выбор нескольких составных вспомогательных средств для спекания часто позволяет получить лучший эффект спекания, чем отдельные вспомогательные средства для спекания, обеспечить низкотемпературное спекание AlN, снизить потребление энергии и облегчить непрерывное производство. Чтобы найти подходящие добавки для низкотемпературного спекания, производителям часто приходится вкладывать много времени и усилий в исследования и разработки, поэтому эта часть также будет отражена на цене подложки AlN.

Эта статья перепечатана с сайта 360powder.com.

Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

если вы хотите получить бесплатную консультацию, пожалуйста, начните заполнять форму:

Получайте информацию о распродажах, новости и обновления на свой почтовый ящик.

闽ICP备19012761号-1

闽ICP备19012761号-1