Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

Аэрокосмическая область

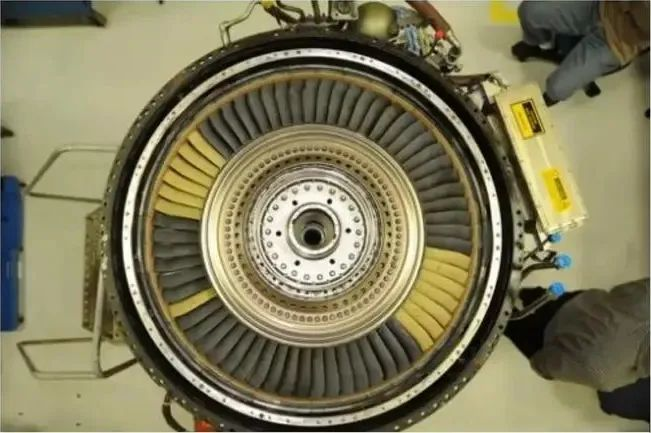

Высокоэффективные специальные керамические материалы, также называемые усовершенствованной керамикой, в основном относятся к керамическим материалам с уникальными и превосходными свойствами, которые получают из синтетических неорганических соединений высокой чистоты с использованием современных процессов обработки материалов. Поэтому материал используется для получения композитов с керамической матрицей (КМК), обладающих преимуществами низкой плотности, стойкости к высокотемпературному окислению, коррозионной стойкости, низкого коэффициента теплового расширения, низкой ползучести и т. д. Он имеет широкий спектр применения в промышленности. области высоких технологий, такие как авиация/космическая промышленность/оружейная/морская промышленность. Среди них керамические композиты на основе карбида кремния являются наиболее интенсивно исследуемыми и наиболее коммерчески доступными высокоэффективными специальными керамическими материалами.

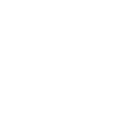

Ротор турбины с лопатками из композита с керамической матрицей

Чтобы повысить выходную эффективность двигателей внутреннего сгорания, аэрокосмических двигателей, компонентов горячего конца газовых турбин, которые должны выдерживать высокие температуры 600 ℃ ~ 1200 ℃ и взаимодействие сложных напряжений, требования к материалам очень высоки. По сравнению с жаропрочными сплавами карбид кремния не только выдерживает высокие температуры, его плотность составляет всего 1/4 ~ 1/3 от плотности жаропрочных сплавов, что означает, что вес двигателя может быть дополнительно уменьшен при той же топливной нагрузке. , дальность полета самолета и бомбовая нагрузка могут быть существенно увеличены.

Что касается спроса, то в связи с завершением создания авиационных двигателей с высокой тяговооруженностью, острой потребностью в технологиях космических аппаратов и быстрым развитием, CMC, как материал нового поколения, уже продемонстрировал большой потенциал для развития в военном и гражданском применении. . Согласно прогнозу MarketsandMarkets, мировой рынок композитов с керамической матрицей будет быстро расти со среднегодовым темпом 9,65% в течение 10-летнего периода 2016-2026 годов, достигнув 7,51 миллиарда долларов к 2026 году.

Иностранные карбидокремниевые волокна начали свою деятельность рано и имеют сильные технические резервы. Из-за чрезвычайно высоких технических барьеров цены постоянно высоки и на них постоянно накладывается эмбарго на Китай.

Керамические матричные композиты

Что такое композиционный материал с керамической матрицей? Это тип композиционного материала с керамической матрицей и различными волокнами. Керамическая матрица может представлять собой высокотемпературную конструкционную керамику, такую как нитрид кремния и карбид кремния. Эта усовершенствованная керамика обладает превосходными свойствами, такими как устойчивость к высоким температурам, высокая прочность и жесткость, относительно легкий вес и устойчивость к коррозии, в то время как фатальной слабостью является то, что они хрупкие и трескаются или даже разрушаются в напряженном состоянии, что приводит к разрушению материала. Использование высокопрочного, высокоэластичного волокнистого композита с матрицей является эффективным способом повышения ударной вязкости и надежности керамики. Использование высокопрочного, высокоэластичного волокнистого композита с матрицей является эффективным способом повышения ударной вязкости и надежности керамики. Волокна могут предотвратить расширение трещин, что позволяет получить композиты с керамической матрицей, армированные волокнами, с превосходной прочностью.

Композиты с керамической матрицей используются в качестве сопел жидкостных ракетных двигателей, крышек антенн ракет, носовых обтекателей космических кораблей, тормозных дисков самолетов и высококачественных автомобильных тормозных дисков и т. д., становясь важной отраслью новых материалов для высоких технологий.

Поскольку керамические материалы обладают отличной износостойкостью, высокой твердостью и хорошей коррозионной стойкостью, они получили очень широкое применение. Однако самым большим недостатком керамики является то, что она хрупкая, чувствительная к трещинам, пористости и т. д. С 1980-х годов композиты на керамической основе, полученные путем добавления частиц, усов и волокон к керамическим материалам, значительно улучшили ударную вязкость керамики.

Композиты с керамической матрицей, обладающие высокой прочностью, высоким модулем упругости, низкой плотностью, устойчивостью к высоким температурам, износостойкостью и коррозионной стойкостью, а также хорошей вязкостью, используются в высокоскоростных режущих инструментах и компонентах двигателей внутреннего сгорания. Однако разработка этих материалов запаздывает, и их потенциал еще предстоит использовать. Исследования сосредоточены на их применении для высокотемпературных материалов, а также материалов, устойчивых к износу и коррозии, таких как улучшенные турбины для мощных двигателей внутреннего сгорания, тепловые компоненты для аэрокосмических транспортных средств, а также вместо металла для автомобильных двигателей, нефтехимические контейнеры, оборудование для сжигания отходов. , и т. д.

Когда дело доходит до керамики, люди, естественно, думают о ее хрупкости. Десять лет назад или около того было бы невозможно принять его, если бы он использовался в качестве несущей детали в инженерной сфере. До сих пор, когда дело доходит до керамических композитов, некоторые люди могут не знать, что керамика и материалы изначально были двумя неродственными базовыми материалами, но только с тех пор, как люди умело объединили керамику и металлы, концепция этого материала фундаментально изменилась, а именно: керамические матричные композиты.

Композиты с керамической матрицей являются новым многообещающим конструкционным материалом в аэрокосмической промышленности, особенно в производстве авиационных двигателей, которые все больше демонстрируют свою уникальность. Помимо преимуществ легкого веса и высокой твердости, композиты с керамической матрицей также обладают превосходной устойчивостью к высокой твердости, компосты с керамической матрицей также обладают превосходной устойчивостью к высоким температурам и стойкостью к высокотемпературной коррозии. В настоящее время композиты с керамической матрицей превзошли металлические термостойкие материалы с точки зрения выдерживания высоких температур и обладают превосходными механическими свойствами и химической стабильностью, что делает их отличным материалом, идеальным для высокотемпературной области высокопроизводительных газотурбинных двигателей.

Страны по всему миру уделяют особое внимание керамическим материалам, армированным нитридом кремния и карбидом кремния, в ответ на требования к материалам для современных двигателей следующего поколения, и был достигнут большой прогресс, особенно в области применения в современных авиационных двигателях. Например, двигатель F120 испытательного самолета США, его уплотнения турбины высокого давления, часть высокотемпературных частей камеры сгорания изготовлены из керамических материалов. Например, камера сгорания и сопло французского двигателя М88-2 также изготовлены из композитов на керамической основе.

Углерод/углеродные композиты

Что такое углерод/углеродный композит? Это композитный материал с углеродной матрицей, армированный углеродным волокном и его тканью. Он обладает такими преимуществами, как низкая плотность (<2,0 г/см³), высокая прочность, удельный модуль и теплопроводность, низкий коэффициент расширения, хорошие характеристики трения, а также хорошая устойчивость к тепловому удару и высокая стабильность размеров, особенно это один из немногие альтернативные материалы применяются при температуре выше 1650 ℃, а самая высокая теоретическая температура даже выше 2600 ℃, поэтому он считается одним из самых многообещающих высокотемпературных материалов в мире.

Хотя углерод/углеродные композиты обладают множеством превосходных высокотемпературных свойств, они подвергаются окислению в аэробной среде при температуре выше 400 ℃, что приводит к резкому ухудшению характеристик материала. Следовательно, применение углерод/углеродных композитов в высокотемпературной аэробной среде должно иметь меры защиты от окисления. Защита от окисления углерод/углеродных композитов осуществляется в основном двумя способами, т.е. при более низких температурах модификация матрицы и пассивация поверхностно-активных центров могут быть предприняты для защиты углерод/углеродных композитов от прямого контакта с кислородом с целью защиты от окисления. В настоящее время наиболее используемым методом является метод нанесения покрытия, поскольку технология продолжает развиваться, все больше полагаются на сверхвысокотемпературные характеристики углеродно-каборновых композитов, и единственным реальным решением защиты от окисления в условиях сверхвысоких температур может быть только защита покрытия. .

Стоит отметить, что композиты с матрицей C/C в последние годы являются одними из наиболее ценных новых материалов в мире с более высокой термостойкостью. Потому что только композитный материал C/C считается единственным материалом, который может быть изготовлен в качестве преемника лопаток ротора турбины с тяговооруженностью выше 20 и температурой на входе в двигатель до 1930-2227 ℃. Раньше это был устойчивый к высоким температурам материал, над разработкой которого Соединенные Штаты сосредоточились в 21 веке, что особенно было главной стратегической целью, к которой стремились развитые индустриальные страны по всему миру.

Так называемые матричные композиты C/C представляют собой композиты на основе углерода, армированные углеродным волокном, которые сочетают в себе плавкость углерода с высокой прочностью и высокой жесткостью углеродного волокна, поэтому они не подвержены хрупким повреждениям. Поскольку матричный композит C/C имеет легкий вес, высокую прочность, превосходную термическую стабильность и отличную теплопроводность, на сегодняшний день это самый идеальный материал, устойчивый к высоким температурам, особенно в высокотемпературной среде 1000-1300 ℃, его прочность не только не снижается, но может увеличиваться. В частности, он по-прежнему сохраняет прочность и ветренность при комнатной температуре, когда она ниже 1650 ℃. Таким образом, матричные композиты C/C имеют очень большой потенциал для развития в аэрокосмической промышленности.

Стоит отметить, что одной из основных проблем композитов на основе C/C в авиационных двигателях является плохая стойкость к окислению, поэтому в последние годы в США был предпринят ряд технологических мер для решения этой проблемы и постепенного их применения. новые двигатели. Например, хвостовое сопло двигателя F119, сопло и камера сгорания также изготовлены из композитных материалов на основе C/C.

Механическое подшипниковое поле

Подшипники являются чрезвычайно важным компонентом механического оборудования и очень широко используются. Его основная функция — поддерживать механическое вращающееся тело, уменьшать коэффициент трения при движении и обеспечивать точность вращения. Его роль аналогична роли человеческих суставов, известных как «суставы машин», это душа всех вращающихся механизмов, поэтому его также называют чипом машиностроения.

Материал нитрида кремния представляет собой высокопрочный искусственный кристалл с небольшой плотностью, высокой твердостью, высокой термостойкостью, коррозионной стойкостью, электроизоляцией, непроницаемостью, высокой прочностью на сжатие, хорошими самосмазывающимися свойствами и многими другими свойствами. Гибридный керамический подшипник обладает преимуществами высокой прочности на сжатие материала из нитрида кремния, высокой прочности на изгиб и хорошей ударной вязкости легированной стали и имеет ряд преимуществ, таких как легкий вес, высокая предельная скорость, небольшой момент трения, хорошая точность хода и длительный срок службы при высоких температурах по сравнению со стальными шарикоподшипниками Ordinaty.

Керамические шарикоподшипники из нитрида кремния — это наиболее исследованные, высокопроизводительные и наиболее широко используемые в мире высококачественные керамические подшипники. Керамические шарикоподшипники из нитрида кремния являются почти синонимом керамических подшипников. Согласно данным Института промышленных исследований прогнозирования, объем розничного рынка шариков керамических подшипников из нитрида кремния достиг 70,1 млрд юаней в 2020 году, ожидается, что в 2021 году объем рынка достигнет 72,3 млрд юаней, при этом среднегодовой совокупный темп роста составит 11,26%. в ближайшие пять лет и, как ожидается, достигнет 110,8 млрд юаней в 2025 году, при этом транспортные средства на новых источниках энергии станут основной точкой роста.

Что касается предложения, то основными мировыми производителями сфер из нитрида кремния являются Toshiba, Tsubaki, Nakashima, CoorsTek, AKS и IndustrialTectonicsInc, на долю которых приходится 45% мирового рынка сфер из нитрида кремния. Азиатско-Тихоокеанский регион в настоящее время является крупнейшим рынком сфер из нитрида кремния с долей рынка 48%, за ним следуют Европа и Северная Америка.

Новые энергетические поля

Наряду с быстрым развитием электронных технологий и глобальным спросом на автомобили с новой энергией, литий-ионные аккумуляторы доминируют на рынке во многих приложениях благодаря преимуществам высокой емкости, легкого веса, перезаряжаемости и низкого саморазряда. В настоящее время Китай является крупнейшей в мире базой по производству литиевых батарей, потенциал развития литиевых батарей Китая огромен. Тем не менее, по-прежнему существуют проблемы с безопасностью и сроком службы литий-ионных аккумуляторов, такие как многочисленные случаи самовозгорания мобильных телефонов, возгорания электромобилей, взрывы и другие несчастные случаи, вызывающие тревогу по поводу безопасности.

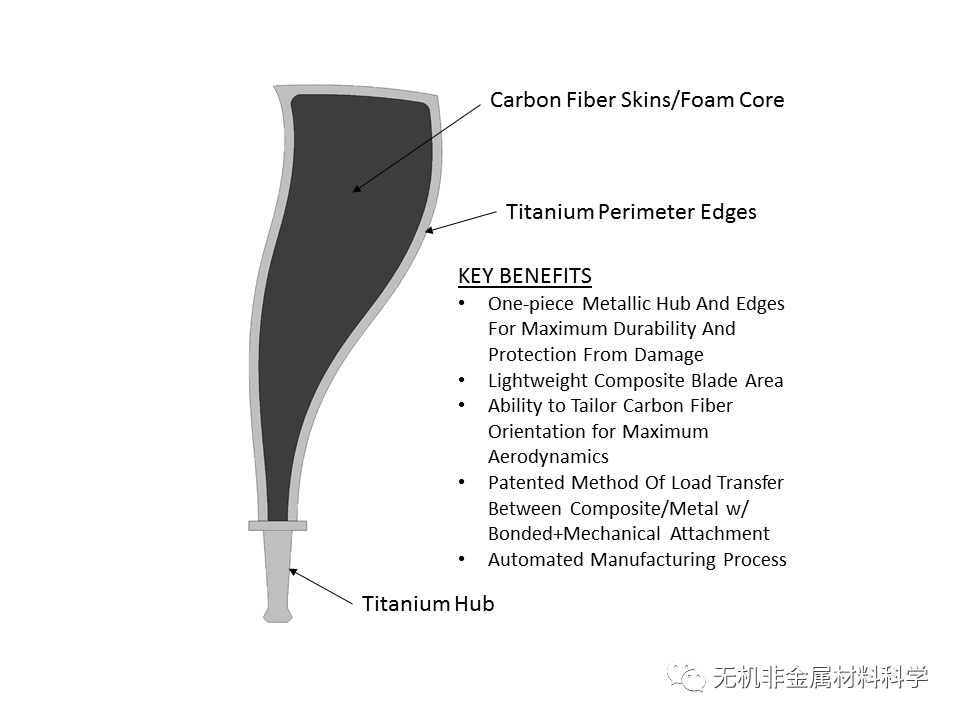

Схема и структурная схема керамической композитной диафрагмы AlOOH

Материалы покрытия керамической диафрагмы обычно выбирают из оксида алюминия и бемита. Литий-ионный аккумулятор состоит из четырех частей: электрода (положительного и отрицательного), изолирующего элемента (диафрагмы), электролита и оболочки, из которых диафрагма является одним из ключевых внутренних компонентов, который не только позволяет внедрять ионы лития и удалять их. -встроен между положительным и отрицательным электродами для обеспечения циклической работы батареи, а также делает положительные и отрицательные электроды изолированными во время инженерных работ, чтобы обеспечить безопасность работы батареи. Из соображений производительности цикла и безопасности отечественные и зарубежные производители диафрагм ориентируются на керамическую диафрагму, поскольку керамическая диафрагма устойчива к органическим растворителям, хорошая совместимость с электролитом, высокая скорость абсорбции, высокая прочность на разрыв, высокая прочность на прокол, низкая термическая усадка, высокая степень разрыва пленки. температура, низкая скорость термической усадки.

Согласно патенту на изобретение сепаратора литиевых батарей BYD «Сепаратор аккумуляторных батарей и метод его приготовления» (CN201310750910.7), в суспензии неорганического покрытия массовое соотношение воды составляет 76%, а массовое соотношение твердых частиц керамического покрытия и смолы. материалы составляют 22% и 2% соответственно. Таким образом, частицы керамического покрытия, представленные бомитом, являются наиболее важным сырьем для материалов покрытия литиевых батарей.

Что касается спроса, согласно «Белой книге по китайской индустрии сепараторов литий-ионных аккумуляторов (2020 г.)», выпущенной совместно исследовательским институтом EVTank и Институтом экономики Айви, отгрузка материалов для покрытия литиевых батарей в Китае в 2019 году составила 15 500 тонн. из которых отгружено 14 000 тонн неорганических материалов для покрытия, что составляет 90,32%, органические материалы для покрытия, органические и неорганические комбинации материалов для покрытия составляют менее 10%, неорганические материалы для покрытия для основного потока материалов для покрытия на рынке. Ожидается, что к 2025 году объем неорганических покрытий достигнет 4,04 миллиарда квадратных метров.

Со стороны предложения, с расширением национальных фарфоровых материалов, отечественная область керамических покрытий покажет две большие и малые модели конкуренции. В области материалов для покрытия литиевых батарей, согласно статистике, в 2019 году немецкая литиевая батарея NabaltecAG с поставками бумита 0,48 миллиона тонн, что составляет 37%, занимает первое место в мире, литиевая батарея One Stone проходит с поставками 0,47 миллиона бумита. тонн, что составляет 36%, занимая второе место в мире, первое место на внутреннем рынке.

Поле адсорбции выхлопных газов автомобиля

В последние годы, поскольку китайское правительство придает большое значение вопросам защиты окружающей среды, нормы выбросов дизельных двигателей большой мощности были усовершенствованы, а ограничения становятся все более и более строгими. Будущий национальный стандарт VI считается одним из самых строгих стандартов выбросов в мире.

Сотовидная керамика – это керамические материалы с большим количеством внутренних сотовых каналов. Ячеистая керамика имеет преимущества высокой плотности пор и большой удельной поверхности; низкий коэффициент термического расширения и хорошая термическая стабильность; устойчивость к кислотам и щелочам и органическим растворителям, хорошая коррозионная стойкость; отличные механические свойства; превосходные антибактериальные свойства и т. д. Они в основном используются в качестве носителей каталитических устройств для операций загрузки активных катализаторов и каталитических присадок, а также являются наиболее распространенными носителями катализаторов для катализаторов очистки выхлопных газов.

Внутренний рынок сотовой керамики по-прежнему монополизирован иностранными предприятиями, а отечественный бизнес имеет широкое пространство для импортозамещения.

Порошок оксида алюминия высокой чистоты представляет собой белый микропорошок, однородный размер частиц, легко диспергируется, стабильные химические свойства, умеренная усадка при высоких температурах, хорошие характеристики спекания; широко используется в автомобильном керамическом покрытии выхлопных газов. Активные компоненты автомобильных катализаторов выхлопных газов обычно необходимо прикрепить к покрытию, чтобы обеспечить определенную дисперсию, термическую стабильность и механическую прочность. Среди различных кристаллических типов оксида алюминия γ-Al2O3 обладает высокой адсорбционной способностью и большой удельной поверхностью и является основным материалом покрытия, используемым в настоящее время.

В соответствии с национальным стандартом шесть, DOC и DPF дизельных автомобилей будут использоваться для покрытия глиноземом, и согласно статистике Ассоциации сотовой керамики, объем покрытия составляет около 20% объема ячеистой керамики, что можно рассчитать как может использоваться в дизельных автомобилях при концентрации около 120 г/л. Предполагается, что внутренний спрос на глинозем достигнет 11 171 тонны в 2022 году.

Эта статья взята с сайта iacechina.com.

Почему вам нужны наши услуги, вы знаете, что получаете высококвалифицированных специалистов, обладающих знаниями и опытом, чтобы убедиться, что ваш проект выполнен должным образом и функционирует.

если вы хотите получить бесплатную консультацию, пожалуйста, начните заполнять форму:

Получайте информацию о распродажах, новости и обновления на свой почтовый ящик.

闽ICP备19012761号-1

闽ICP备19012761号-1